تست نشتی چیست؟

ویژگی بی اثر بودن گاز نیتروژن سبب شده است که در بسیاری از مراحل بازرسی و تولید فرآیندهای صنعتی، مورد استفاده قرار بگیرد. از نیتروژن گازی می توان با خیال راحت برای ارزیابی تجهیزات مربوط به لوله کشی، بررسی یکپارچگی شبکه های خط لوله و تست کشتی ها برای وجود نشتی استفاده کرد. در این مطلب قصد داریم با تست نشتی گاز نیتروژن در یک محیط صنعتی بیشتر آشنا شویم.

تست نشتی چیست؟

تست نشتی روشی برای ارزیابی و بررسی وجود هرگونه نقص در تجهیزات ذخیره سازی و حمل و نقل صنعتی (شناورها، لوله ها و خطوط لوله) است. این آزمون انجام می شود تا اطمینان حاصل شود که سیستم های تازه نصب شده می توانند دما و فشارهای مربوط به شرایط عملکردی خود را تحمل کنند. باید توجه داشت که تست نشتی بخشی جدایی ناپذیر از پروتکل های ایمنی در محیط های مختلف صنعتی است. به عنوان مثال، انجام این تست، قبل از راه اندازی خطوط لوله، به اپراتورهای نفت و گاز اجازه می دهد تا با خیال راحت سیستم های خود را برای اولین استفاده آماده کنند.

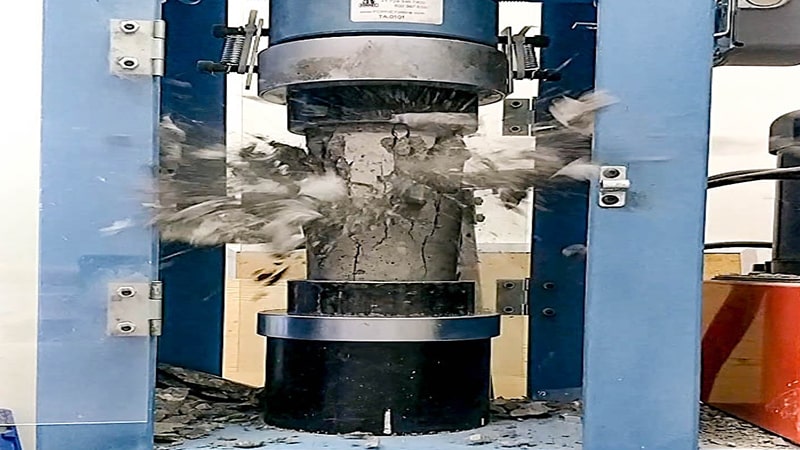

تست های هیدروستاتیک و پنوماتیک برای ارزیابی وجود نشتی

روش های آزمایشی مختلفی برای ارزیابی وجود نشتی در قطعات و تجهیزات صنعتی وجود دارند. اما انتخاب روش مناسب اهمیت زیادی دارد زیرا همه آن ها ممکن است برای قطعات مختلف ایده آل نباشند. به عنوان مثال، در آزمایش هیدرواستاتیک، از آب برای انجام آزمون فشار سیال استفاده می شود که این امر سبب می شود کاربرد این روش برای سیستم های حساس به رطوبت امکان پذیر نباشد. علاوه بر این آب ممکن است موجب ایجاد خوردگی در برخی سیستم ها شود که در نتیجه، طول عمر مفید آن ها را به میزان قابل توجهی کاهش می دهد. آزمایش پنوماتیک نیز می تواند به عنوان جایگزینی برای آزمایش هیدرواستاتیک مطرح باشد اما این آزمون نیز مواد و تجهیزات را در معرض رطوبت آسیب زا قرار می دهد.

استفاده از گاز نیتروژن برای انجام تست نشتی

استفاده از گاز نیتروژن به اپراتورها اجازه می دهد تا چالش های مربوط به سایر روش های ارزیابی شامل آزمون های هیدروستاتیک و پنوماتیک را دور بزنند. گاز نیتروژن دارای خواص فیزیکی و شیمیایی منحصر به فردی است که باعث می شود به طور موثری خنثی بوده و برای آزمایش نشتی بسیار مناسب باشد. نیتروژن به دلیل بی اثر بودن و واکنش پذیری کم، در حالی که وجود نشتی احتمالی را ارزیابی می کند می تواند به طور همزمان، اکسیژن و رطوبت را نیز از محیط داخلی اجزای مورد آزمون خارج کند.

روش انجام تست نشتی با گاز نیتروژن

روش آزمایش نشت نیتروژن کاملاً ساده است اما باید به ترتیب انجام شود تا حداکثر ایمنی را در تمام جنبه های آزمایش تضمین کند. در حالی که مراحل خاص بسته به ماهیت جزء مورد آزمایش متفاوت است، برخی از دستورالعمل های عمومی به طور کلی قابل اجرا هستند.

جدا کردن تجهیز مورد نظر از سایر تجهیزات و شبکه ها

قبل از شروع این آزمایش تجهیزات مورد نظر برای ارزیابی باید از بقیه سیستم جدا شوند. این کار را می توان با مسدود کردن سوپاپ های فشار اتصالی و یا سایر درگاه های اتصالی که تجهیز مورد نظر را با سایر تجهیزات سیستم پیوند می دهند، انجام داد.

ورود جریان گاز نیتروژن

پس از انجام جداسازی، نیتروژن گازی از سیلندر نیتروژن یا نیتروژنی که توسط ژنراتور در محل واحد صنعتی سنتز شده است، از طریق دریچه ورودی باز به داخل قطعه یا تجهیز هدایت می شود. با ورود جریان گاز نیتروژن، آلاینده های موجود در قطعه یا تجهیزات نیز تحت فشار کم پاکسازی می شوند. این جریان برای مدتی به صورت پایدار ادامه پیدا می کند تا اطمینان حاصل شود که تجهیزات مورد نظر می توانند بدون نشتی از عهده آن بربیایند. پس از آزمایش موفقیت آمیز فشار کم، فشار اعمال شده به تدریج اما پیوسته افزایش می یابد تا مشخص شود که تجهیز یا قطعه مورد آزمون، تا کجا قادر است یکپارچگی خود را حفظ کند. اگرچه این آزمون تا دستیابی به فشار استاندارد عملیاتی تجهیز مورد آزمون ادامه پیدا می کند، اما بهتر است این حد بالایی آن با مطابق با استانداردهای مختلف صنعتی نیز چک شود.

روش های تشخیص نشت گاز نیتروژن

روش های متعددی برای تشخیص نشت گاز نیتروژن در محیط صنعتی وجود دارد، اما دقت این روش ها ممکن است متفاوت باشد.

- بازرسی بصری برای نشت نیتروژن با استفاده از محلول صابون بر روی سطح تجهیز یا قطعه مورد آزمون انجام می شود. وجود نشتی، باعث ایجاد حباب گاز در نقاط معیوب می شود، که لازم است این نقاط مورد تعمیر قرار بگیرند.

- استفاده از آشکارسازهای تجاری نیتروژن نیز یکی از روش های متداول برای بازرسی نقاط نشتی مشکوک در تجهیزات/قطعات تازه ساخته شده است.

- با استفاده از سنسورهای اکسیژن، نیز می توان کاهش سطح اکسیژن از تجهیز مورد آزمون را در هنگام آزمایش نشتی با گاز نیتروژن تشخیص داد.

مقایسه استفاده از سیلندر گاز نیتروژن یا تولید آن در محل واحد صنعتی

همان طور که گفته شد، گاز نیتروژن مورد نیاز برای آزمایش وجود نشتی را می توان از سیلندرهای گاز تحت فشار و یا از ژنراتور نیتروژن در محل تامین کرد. اگرچه به نظر می رسد استفاده از سیلندرهای گاز نیتروژن گزینه ارزان تری است، اما در دراز مدت ممکن است هزینه بسیار بیشتری نسبت به خرید ژنراتور و تولید نیتروژن در محل داشته باشد.

سایر مزایای استفاده از ژنراتور نیتروژن در محل برای انجام آزمایش نشتی عبارتند از:

- سنتز گاز در صورت نیاز در مقادیر کافی در هر زمانی

- مصرف گاز کارآمد با حداقل ضایعات

- ایمنی بیشتر نیتروژن برای پرسنل زیرا خطرات مربوط به ذخیره مقدار زیادی نیتروژن حذف می شود.

منبع: